Transparente & funktionale Hightech-Oberflächen aus Neuhaus

Seit 1991 ist die GBneuhaus GmbH aus Neuhaus am Rennweg ein kompetenter und international tätiger Partner für innovative Beschichtungslösungen. Die Kombination und Weiterentwicklung von Beschichtungsmaterial und Beschichtungsverfahren auf Basis moderner Nanotechnologie ist die Stärke des Thüringer Unternehmens mit 120 Mitarbeitern.

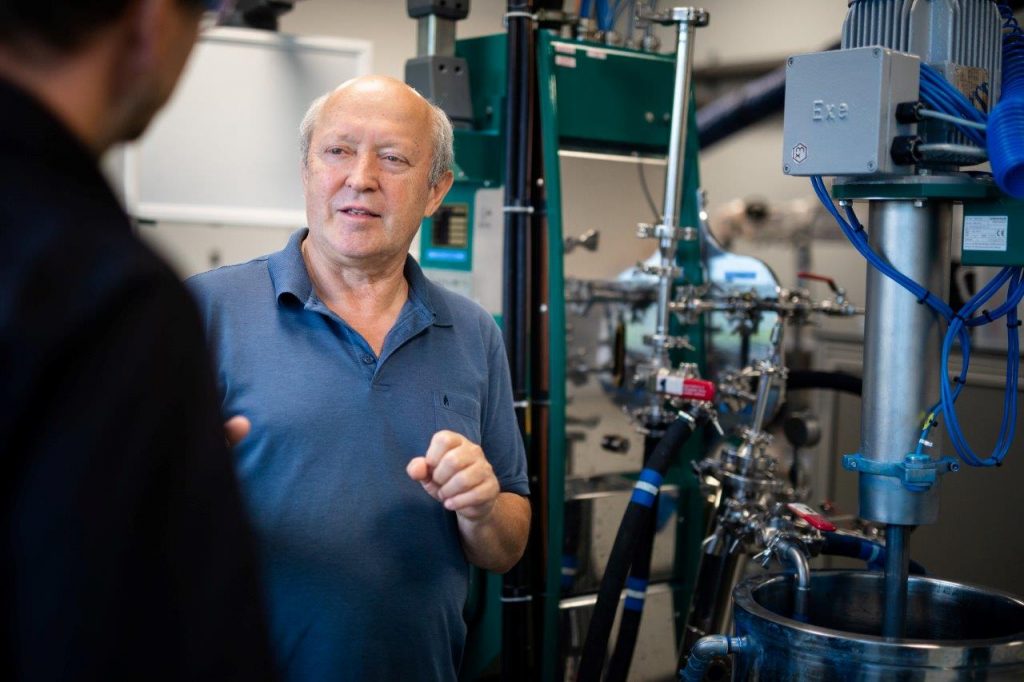

TOP sprach in Neuhaus am Rennweg mit Firmengründer Dr. Hermann Knauer, dem Leiter Produktmanagement Sebastian Kirchner und Vertriebsleiter Mario Bauer über nicht sichtbare Energiequellen, veredelte Oberflächen und Expansionspläne.

Sehr geehrte Herren, auf der größten Industriemesse der Welt kredenzten Sie dieses Jahr in Hannover kandiertes frisches Obst. Was hat das denn mit Nanotechnologie zu tun?

Mario Bauer: Mit dem Glasbräter haben wir aufgezeigt, wie man Glas ohne einer sichtbaren Energiequelle beheizen kann.

Nämlich?

Sebastian Kirchner: Über eine nichtsichtbare elektrisch leitbare Beschichtung können wir Glas tatsächlich so aufheizen, das Schokolade schmilzt. Die Heizschichten werden über Nanosilberfäden erzeugt. In diesem Schokoladenbad konnten sich die Messebesucher, unter anderem Thüringens Ministerpräsident Bodo Ramelow und Wirtschaftsminister Wolfgang Tiefensee, frische Früchte kandieren.

Mario Bauer: Wir wollten mit diesem Showcase auf den für uns wichtigen Messen in Hannover und auch auf der Surface Technology in Stuttgart Möglichkeiten für transparente, funktionale Oberflächen aufzeigen. Viele Kunden und Interessierte kamen im Anschluss auf der Basis dieser Idee mit ihren Anliegen zu uns, zum Beispiel, um eine Scheinwerferscheibe oder die Frontscheibe damit zu beschichten.

Angefangen hat GBneuhaus 1996 mit der Beschichtung von Auto-Halogenlampen im Tauchziehverfahren.

Dr. Hermann Knauer: Nach fünf Jahren Entwicklung haben wir 1996 angefangen, für Philipps, später auch für Osram, Halogenlampen zu beschichten. Diese dominieren entgegen aller Voraussagen nach wie vor bei den Kleinwagen. In 70 Prozent der jährlich 100.000.000 Millionen Neuwagen werden zwei oder vier Halogenlampen benötigt! Und immer mehr davon werden mit Farbschichten und interessanten Lichteffekten beschichtet. Das ist genau unser Butter- und Brotgeschäft. Wir beschichten pro Jahr 20.000.000 Millionen Teile, angefangen haben wir mit einer Million. Ein rundes Farbstoffteilchen in der Beschichtung ist übrigens 500 bis 1000 Mal kleiner als der Durchmesser eines Menschenhaares!

Wir sind optimistisch, auf diesem Gebiet mit unserer hochautomatisierten Strecke die nächsten fünf bis zehn Jahre einer der wenigen Hersteller weltweit zu bleiben, die die Technologie der Tauchbeschichtung beherrschen.

2015 haben Sie eine zweite Produktionslinie eröffnet, die Robotersprühbeschichtung.

Sebastian Kirchner: Durch sie können wir beliebige 3-D-Geometrien bearbeiten, flexibel auf Kundenwünsche reagieren und auch Kleinserien realisieren. Wir bringen zudem verschiedene Eigenschaften in unsere Beschichtungen ein, die man sogar kombinieren kann. Aktuell zum Beispiel eine antibakterielle Schicht mit einer easy to clean-Schicht. Damit lassen sich zum Beispiel Graffities und der Herd zuhause ohne den Einsatz starker Lösungsmittel ganz leicht abwaschen, ohne die Bauteile zu beschädigen.

Mario Bauer: Beide Verfahren nutzen die Sol-Gel-Technologie, mit der wir hauchdünne glasartige Schichten auf Oberflächen aufbringen können. Diese sind mit 1 Mü im Durchschnitt so dünn, dass die Geometrie des Produktes kaum verändert wird. Bei komplizierten Geometrien kann eine Dickschicht nicht eingesetzt werden, dann kommt unsere Dünnschicht-Technologie zum Einsatz. Haptik und Optik bleiben nahezu gleich durch die Transparenz der Schicht. Die Oberfläche wird zudem mit Eigenschaften veredelt, die der Kunde gerne haben möchte: Leicht abwaschbar, Wasser abperlend und abweisend, entfrostend, leuchtend. Es gibt viele Anwendungsbeispiele, die sich durch die Ansprüche der Kunden ergeben.

Zum Beispiel auch in der Gesundheitsbranche?

Dr. Hermann Knauer: Ja, wir versprechen uns zukünftig viel von unserer antimikrobakteriellen Beschichtung auf Türklinken und Lichtschaltern in Krankenhäusern und Pflegeheimen. Etwa 30.000 Patienten erkranken jedes in Deutschland an resistenten Keimen, 2030 wird die Anzahl der Todesfälle durch Keime die Krebssterberate überschreiten. Neue Strategien sind daher erforderlich. Eine ist die antibakterielle Beschichtung mit Nanosilber, das ist ein Breitbandantibiotikum, gegen das es so gut wie keine Resistenzen gibt. Zuerst muss aber der Gesetzgeber entsprechende Regeln schaffen. Aktuell müssen in Deutschland multiresistente Keime von den Krankenhäusern noch nicht einmal gemeldet werden.

Für den Thüringer Wald wurde gerade das Tourismuskonzept 2025 vorgestellt. Wo sehen Sie die GBneuhaus GmbH in sieben Jahren?

Dr. Hermann Knauer: Die Entwicklung von Beschichtungssolen und Oberflächeneigenschaften an unserem Hightech-Standort in Neuhaus, mit einem dann neuen Automatisierungsgrad für Nanobeschichtung, wird unser Kerngeschäft bleiben. Wir haben aber auch früh die Chancen der Nano-Technologie erkannt. Die Konkurrenz auf dem Gebiet ist groß, aber unsere Anlagentechnik ist gegenüber Dampfungs-Anlagen und Lasersystemen einfacher und vor allem kostengünstiger.

Mario Bauer: Wir haben aber auch erkannt, dass wir nur mit diesem Standort nicht überleben werden. Deshalb haben wir uns 2016 entschieden, in Indien eine Produktion aufzubauen. Aufgrund der klimatischen Verhältnisse und der jetzt erst einsetzenden industriellen Revolution ist Indien für uns ein sehr interessanter Markt für unsere antimikrobakterielle Beschichtung. Unser Kooperationspartner leitet aktuell vor Ort den Vertrieb. Wir können bei entsprechenden Auftragseingängen sofort mit der Produktion beginnen.

Herr Dr. Knauer, Herr Bauer, Herr Kirchner, vielen Dank für das Gespräch.

TOP Service:

Text: Jens Hirsch

Fotos: Mario Hochhaus